「ものづくり大国」といわれてきた日本の製造業は、現在、戦後最大の危機に直面しています。

少子高齢化による人手不足、IT化やデジタル化の遅れ、世界情勢から受けるサプライチェーンの分断など、製造業が抱える問題は深刻です。

多くの課題を抱える製造業の解決策となるのが、人手をかけずに高品質な製品を生産するための、デジタル技術の活用です。

今回は、製造業のDX事例とともに、製造業におけるDXの具体的な進め方・課題を詳しく解説します。

組織全体の持続的な成長につながる「DXのメリット」もお伝えしますので、製造業のDXを進める際の参考にお役立てください!

本文内の事例でも紹介している、電話業務を効率化し顧客満足度向上にもつながるCTIシステム「カイクラ」については、こちらをご確認ください。

\利用社数2,600社以上!/

カイクラの詳細を見る

▲無料ダウンロード資料あり

DXそのものについては、以下の記事で解説しています。改めて詳しく知りたい方は、あわせてご覧ください。

製造業のDX事例6選

まず、DXを進めて課題を解決してきた、製造業のDX事例を6つ紹介します。

- 社内連携体制を可視化し、事業の高付加価値化への取り組みを実現

- 社内人材育成により、設計力を強化

- デジタル図面データの活用で、新規海外拠点への進出も実現

- 事業所間の連携強化と、多様なアイデアを生み出す社内風土を形成

- 経営目線のデジタル改革を実行し、消費者への価値提供を強化

- 電話対応にDXを取り入れ、業務効率化と顧客満足度向上を実現

それぞれの企業の取り組みを見てみましょう。

【事例1】社内連携体制を可視化し、事業の高付加価値化への取り組みを実現

| DX導入前の課題・背景 | ・個別受注への対応力不足、納期遅れなどが相次いでいた ・業務プロセスが複雑化していた |

|---|---|

| DX導入後に解決できたこと | ・部署間でデータを自動流用し、業務改善につなげた ・従来着手できなかったビジネスへの取り組みが進んだ |

理化学器機の製造から、板金加工、油圧気製造へと、時代の変化に適応してきたI社は、事業を多角化して展開してきました。

それぞれの事業を磨きつつ、多岐にわたる技術の総合力を培ってきたI社ですが、社内の各組織において、対応力不足や負荷集中の問題が相次いでいたといいます。

そこで、業務プロセスの分析ツールを活用し、プロセスの整理と業務の可視化に取り組み、業務改善を進めてきたそうです。

DXに関しては、自社にITに知見のある人材がいなかったため、外部の専門家に相談したり、中小企業同士のサークルで情報交換したりして知見を増やしていったとのこと。

現在は、自社の生産形態の特性にあわせて、既存事業の位置づけを変えたり、今まで着手できていなかったビジネスへの取り組みが可能になっているそうです。

【事例2】社内人材育成により、設計力を強化

| DX導入前の課題・背景 | ・顧客メーカーの人材不足により、即戦力がもとめられていた |

|---|---|

| DX導入後に解決できたこと | ・ツールや人材を柔軟に対応させることができた ・多様な業界・企業の顧客ニーズを満たすことに貢献できた |

自社のエンジニア人材を他企業に派遣する事業と、設計・開発の請負事業を行っているS社。特に請負事業については、自社内の人材育成により設計力を強化し、様々な業界の顧客ニーズに対応しています。

S社は、日本の製造業において次のような課題を感じていたといいます。

- 個別に最適化された設計仕様など、設計力、エンジニアリング力の顕著な低下

- ベテラン技術者の退職などによる生産技術者不足

- 設計ツールやルールが標準化されていず、個別対応が必要なこと

これらの問題に対して、自社内のベテラン技術者が技能伝承を行い、品質の高いものを提供できるアドバイザーの輩出に尽力したそうです。

これにより様々なツールを使いこなせる人材をそろえ、きめ細かい対応を行い、情報や技能の属人化を防ぐ取り組みを進めているといいます。

自社のエンジニアリングチェーン業務への知見やノウハウを提供することで、顧客メーカーが直面している短納期化などの変化にも柔軟に対応できるようになったとのこと。

今後は、投資対効果を見極めながら、デジタル化による高付加価値化対応を進めていく見通しとのことです。

【事例3】デジタル図面データの活用で、新規海外拠点への進出も実現

| DX導入前の課題・背景 | ・製造担当者の知見に依存しがちだった ・工程内の分業ができていない状態だった ・人材育成のための作業の簡素化を検討していた |

|---|---|

| DX導入後に解決できたこと | ・図面データのデジタル化により、生産性が向上した ・技能習熟度に応じた分業体制が構築された ・材料の必要量を事前に把握できるようになった ・新規海外拠点への進出、市場参入が可能となった |

配線図データを作成するA社は、紙の図面の情報が、製造現場のモニター上にデジタル図面として表示されるシステムを構築しています。デジタル図面には、作業指示や仕様などの情報も同時に表示でき、L/T(リードタイム・合計作業時間)の短縮に寄与しています。

主力事業である制御盤製造では、配線作業がひとつひとつ異なり、製造担当者(職人)の知見に依存しがちだったそうです。さらに、作業工程の最初から最後まで一人で担当することもあり、工程内での分業ができていない状況も課題でした。

それらの問題を、工程設計部分をデータ化することにより、解消していったとのこと。デジタル図面データを使用し、一部の作業を機械化したことで、生産性向上にもつながったといいます。

さらに、作業が標準化されたことで、日本の制御盤メーカーがほとんど進出していない新規海外拠点への進出も実現しています。

【事例4】事業所間の連携強化と、多様なアイデアを生み出す社内風土を形成

| DX導入前の課題・背景 | ・多岐にわたる事業で、それぞれ個別のデジタル化を行ってきた |

|---|---|

| DX導入後に解決できたこと | ・組織に多様性が生まれた ・多様なアイデアが生まれやすい社内風土が形成された ・業務プロセスを共通化し、事業所間の連携が強化された |

総合重工業グループとして名高いI社は、エネルギー、社会インフラ、産業機器などの事業を中心に、新たな価値を提供し続ける企業です。エンジニアリング力で、さまざまな社会課題の解決にも貢献しています。

事業が多岐にわたっているI社では、社内で多様な製品を製造していることから、部門ごとに個別のデジタル化が行われてきました。そのため、統括本部を設置して事業間のつながりを強化し、プロセスごとの連携が取れるよう改革を実施したといいます。

組織内のDXを進めるために、自社製品や技術を知っている社内の人材をメインに、デジタル変革に携わる人材を育成してきたI社。デジタル人材育成プログラムを社内で作り、継続的な育成と取り組みを進めているそうです。

幅広いスキルや業務知識を持った人材が集まった結果、多様なアイデアが生まれやすい社内風土が構築されたとのこと。今後は、技術の伝承だけではなく、設計思想の標準化や人材の流動化にも取り組む見通しを立てています。

【事例5】経営目線のデジタル改革を実行し、消費者への価値提供を強化

| DX導入前の課題・背景 | ・経営目線の戦略的アプローチが欠けていた ・各拠点で独自のシステムがそれぞれで適用されており、非効率だった ・消費者目線での価値あるものづくりから離れてしまっていた |

|---|---|

| DX導入後に解決できたこと | ・エンジニアリングチェーンの省人化、効率化を実施 ・新設組織にてデジタル技術を活用し、不良率低減などの効果を向上 |

日本を代表する二輪製造企業のひとつであるY社は、国内だけでなく、グローバルな視点をもった戦略的アプローチで改革を進めています。

問題点の改善に取り組み、売上拡大を目指すアプローチを従来より続けていましたが、経営目線での戦略的アプローチが欠けていたとのこと。

さらに自社商品に対するニーズの把握や、ターゲットにあわせた商品展開など、消費者目線での価値あるものづくりから離れてしまっていたといいます。

そこで、戦略的アプローチによる売上拡大を目指し、経営陣の意識改革を実施。さらにマーケティングや生産部門などの経験をもつ多様な人材を集め、デジタル戦略部を立ち上げ、データ収集と分析に取り組みました。

現在、デジタルツールの導入により、エンジニアリングチェーンの省人化、効率化を進めているとのこと。新設した組織にてデジタル技術を活用し、製品の不良率低減などの効果を上げています。

今後は、デジタル技術を使うための基盤を整備し、市場データの蓄積・分析をして、消費者への価値提供を強化していくとのこと。市場ニーズを満たす商品開発のためのマーケティングと、既存の商品の魅力を向上させるためのマーケティングを進めていく見通しです。

【事例6】電話対応にDXを取り入れ、業務効率化と顧客満足度向上を実現

| DX導入前の課題・背景 | ・非対面での顧客エンゲージメント向上の必要を感じていた ・顧客対応の漏れが生じていた ・顧客の対応履歴が共有できず、営業活動にも支障が出ていた |

|---|---|

| DX導入後に解決できたこと | ・他部署の対応履歴の共有による、部署間での連携強化 ・電話対応の録音機能を活用し、サポートの品質向上 ・通話中の着信もフォローし、折り返し対応で顧客満足度向上 ・電話対応の非効率や無駄を省き、業務効率も向上 |

K社は、注文から納品まで、すべてWeb上で行うインターネット専門の印刷会社です。

タイムリーな納品が好評で、定期ユーザーは10万人を超えています。

非対面での顧客対応を行うK社は、電話対応での顧客エンゲージメントの向上という課題が大きかったとのこと。顧客からの電話が集中する時間に、対応が漏れてしまうことが多く、顧客からも不満の声が上がっていたといいます。

そこでK社は、CTIシステムのカイクラを導入して、カスタマーサポートの強化を図りました。カイクラを活用することで、詳しい対応履歴を誰でも即座に確認でき、業務の大幅な効率化につながったといいます。

それまで対応できていなかった通話中の着信にも、漏らさずに折り返し対応でき、顧客満足度の向上も実感しているとのこと。録音機能の活用で、顧客とのトラブル回避や、カスタマーサポートの品質向上も実感しているそうです。

部署間での連携も強化され、営業活動にも顧客情報の活用が進んでいるK社。今後は、クラウド連携で顧客情報の一元化を目指し、さらなる営業ツールとしての活用を目指しているといいます。

\利用社数2,600社以上!/

カイクラの詳細を見る

▲無料ダウンロード資料あり

製造業におけるDXの進め方5STEP

製造業のDX化を進めるためには、現状の問題を明確にし、段階的に取り組んでいくことが大切です。具体的には、次のステップが製造業のDXを進める流れとなります。

- 【STEP1】現状を把握する

- 【STEP2】体制を構築する

- 【STEP3】データを収集する

- 【STEP4】業務を効率化する

- 【STEP5】ニーズを反映し、ビジネスモデルを変革する

進め方のポイントを解説します。

【STEP1】現状を把握する

製造業は、現場の状況や考え方が特に重要となる業界です。そのため、DX推進のためには、まず現場の状況を理解し、把握する必要があります。

現場で抱えている課題を洗い出すためにも、経営陣やDX部門だけで考えず、現場に足を運んでリアルな意見を確認することが不可欠です。

▼他部署の意見を汲み取る方法

- 直接部署に訪れてヒアリングを行う

- 各部署の部長などに相談してアンケートを実施いただく

製造現場がどのような状況で何を課題としているか、現場の状況を理解した上で、どのような企業を目指すかというビジョンを明確にします。実現したいビジョンやイメージは、組織全体で共有することも重要です。

【STEP2】体制を構築する

業務効率化を目指した取り組みのためには、システムの導入や組織構造の変革などが必要となります。そのためには、DXを促進させるための人材の確保が不可欠です。

まずは各部署でキーマンを決めて、小規模なチームで動けるようにすることも重要です。

▼例:以下の部署でキーマンを決める

- 経営企画

- 営業

- エンジニア

- マーケティング

そのうえで実際に手を動かしてDXを進めるためのメンバーを、徐々に拡充していくと良いでしょう。企業内で体制を整えることで、効率よくDXの促進が図れます。

【STEP3】データを収集する

次に、課題となる部分の原因や対策などを明確にし、目標達成のために必要なデータを収集します。データを集める際は、以下2つの視点で確認することがおすすめです。

▼参考:データ収集を行うときの2つの視点

- 自社に既にあるデータが活用できないか

- 市場のデータなど外部から取得が必要なデータはないか

集めたデータをもとに、市場のニーズを汲みながら、DXを進めるための作業フローや作業人員などを検討していきます。もしも予算に余裕があれば、このタイミングで外部のコンサルタントに依頼することも考慮すると良いでしょう。

目的達成のためのデータの分析や活用は、DXの軸ともなり、難しい部分でもあるため、ITリテラシーのある人材が不可欠です。外部も含めた体制作りを検討しましょう。

【STEP4】業務を効率化する

収集したデータを分析したのち、改善できる部分でDXを進め、業務を効率化します。とはいえ、思いついたものから場当たり的に進めては思うような効果が出るまでに時間がかかってしまいます。

以下の流れで進めることをおすすめします。

▼DX推進する際のおすすめの流れ

- 実施すべき施策を一覧化する

- 施策の優先度付けを行う

- 小さく始められて効果の高い施策から始める

大規模な施策を一気に進めてしまうと、現場が変化に対応できず、混乱してしまう恐れがあります。いきなり始めて失敗してしまうと、リカバリーの負担も大きくなってしまいます。

実践しやすいものから少しずつ試していき、徐々に取り組みを拡大していきましょう。

【STEP5】ニーズを反映し、ビジネスモデルを変革する

デジタル技術を導入し業務を効率化することだけが、DXの目的ではありません。DXを推進する真の目的は、顧客や市場のニーズを反映し、ビジネスモデルそのものを継続的に変革していくことです。

- 施策を実施した効果として何があるのか

- 継続することでどのようにビジネスモデルが変わっていくか

- その変革は今の時代や求められているニーズに即しているのか

など、施策とともに定期的に振り返るタイミングを設けると良いでしょう。部署間が連携して改善を継続的に進めることで、より生産性の高い組織を作ることができます。

製造業をDXする際の課題2つ

製造業は、現在の日本企業において最もデジタル活用が遅れ、問題視されています。製造業のDX推進を妨げる理由として、以下の課題が挙げられます。

- DX人材の不足

- IT投資ができていない

事前に押さえておくとDXを進める際の悩みが減るため、それぞれ詳しく解説します。

【課題1】DX人材の不足

製造業をDXする際の最大の課題は、DX人材の不足です。IT人材の不足は、量・質ともに高まり続け、DXを推進できる人材は、どの業界でも不足しています。

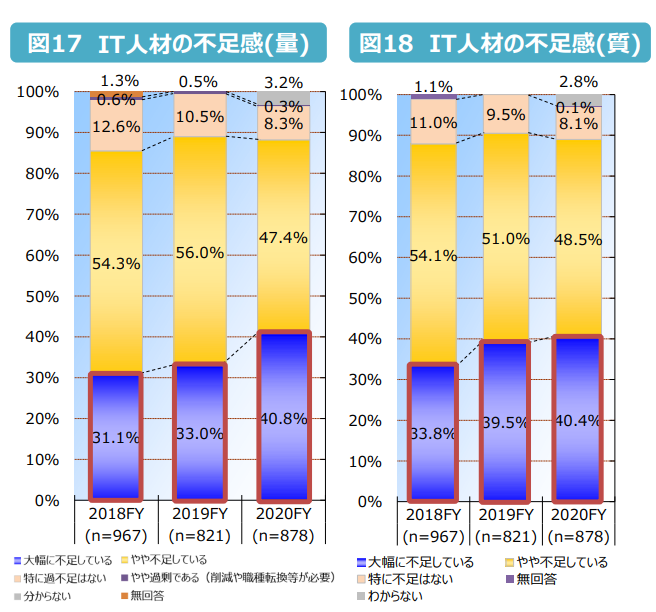

情報処理推進機構が2021年10月に実施した「DX白書2021」によると、IT人材の量は「大幅に不足している」という回答が4割を超え、「やや不足している」とあわせると、9割近い企業が、IT人材の不足を感じています。

IT人材の質に関しても、「大幅に不足している」と「やや不足している」をあわせて、やはり9割近くの企業で不足を感じていることがわかります。

人材の不足に加え、既存のITシステムに詳しい有識者が高齢化し退職してしまうことで、ノウハウが継承されずに失われてしまうことも懸念されています。

IT人材の不足を感じる企業は上昇し続けており、人材不足は深刻化している状況です。このような量・質両面でのIT人材の不足は、製造業のデジタル化によるビジネスモデル変革に向けた、大きな課題となっています。

【課題2】IT投資ができていない

製造業では、適切なIT投資がされてこなかったケースも多く、従来の設備が老朽化している問題も大きな課題です。2018年9月、経済産業省は「DXレポート」の中で、DXが推進できなければ2025年以降に起こり得るリスクを「2025年の崖」と表現して発表しました。

企業が導入している古い基幹システムが、DX推進の妨げとなり、2025年頃に問題が顕在化してくると予測されています。

「2025年の壁」では、具体的に次のような問題が懸念されています。

- 設備の老朽化が進んでいること

- カスタマイズを繰り返してきたシステムが、複雑化していること

- 複雑化しているシステム・設備の保守やメンテナンスが必要なこと

- 部署ごとのシステムの連携がとれていないこと

導入から長い期間が経過していて、その間にさまざまなカスタマイズを繰り返し複雑化しているシステムは、特に注意が必要です。従来の設備の保守やメンテナンスを行う必要もあり、そのためのコストもかかります。

これからDXに取り組むためには、部署や事業所ごとに独立していたシステム同士を連携させていく必要もあります。生産性の向上や競争力の強化のためにも、DX推進のためのIT投資が不可欠です。

▼DX推進につながるIT投資を考えている方はこちらをチェック!

\利用社数2,600社以上!/

カイクラの詳細を見る

▲無料ダウンロード資料あり

製造業をDXするメリット

製造業でDXを推進することで得られるメリットは、次の点が挙げられます。

- 属人化の防止

- 業務効率化による生産性向上

- ビジネスモデルの変革による顧客満足度の向上

製造業においては、ベテラン従業員や優秀な人材に頼る形で、業務が成り立っている組織が多い現状があります。そのため、現場の情報や重要な作業内容などが属人化されてしまい、企業全体で共有されにくい状況に陥りがちです。

熟練の人材が、高齢化や転職などで退職してしまうと、企業にとっても大きな損失となってしまいます。さらに、そういった人材は短期間で育成することは難しく、作業の属人化は多大なリスクを引き起こします。

作業の属人化を防ぐためにも、業務内容や情報をデータに置き換え、DXを推進していく必要があります。重要な情報を見える化することで、業務が効率化され、生産性・品質の向上、コスト削減を図ることも可能です。

さらに、DXを推進することで、顧客や社会の多様なニーズにタイムリーに応えることも可能です。日々変動する市場のニーズを素早く掴み、ビジネスモデルの変革を継続的に行うことで、組織全体の持続的な成長につながります。

まとめ:ひとつずつ確実に取り組み、効果的なDXの推進を!

製造業における、DX推進の課題や事例などを紹介しました。DXは、製造業が抱える課題を解決するだけではなく、組織全体の継続的な成長にもつながる、これからの製造業に必須の取り組みです。

製造業のDXを進めるには、小さなことからひとつずつ確実に取り組んでいくことが重要です。組織内の混乱を防ぐためにも、現場の状況の理解を深め、技術の品質を維持しながらデジタル化を進めることが不可欠となります。

さらにこれからは、「その製品を使って顧客がどのような体験を得たいのか」という視点と連動させた製品作りが欠かせません。

そのためにも、顧客とのつながりの強化や、市場ニーズの収集・分析が不可欠です。

CTIシステムの「カイクラ」は、電話業務の効率化や顧客情報の蓄積を活用し、DXの流れを効果的にサポートします。カイクラが提供している詳しいサービスについては、以下から資料をダウンロードのうえ、お気軽にお問い合わせください!

\業務効率化と顧客満足度アップを実現!/

カイクラがよくわかる資料はこちら

▲たった4つの回答で無料ダウンロード可能